Einführung

Schanksysteme sind in Schank- und Gastronomiebetrieben unverzichtbar und bieten eine bequeme und wirtschaftliche Möglichkeit, fertig gekühlte Getränke zu servieren, ohne Flaschen oder Dosen hantieren zu müssen. Es gibt zwei Hauptsysteme: Vormischung und Bag-in-Box (BIB)-Nachmischung.

Vormischen

Es werden große Edelstahlbehälter (ca. 18,75 US-Gallonen) mit kohlensäurehaltigen Erfrischungsgetränken geliefert, und das Getränk wird mithilfe von CO2-Druck durch einen Kühler ausgegeben.

Bag-in-Box (BIB) Postmix

Konzentrierter Sirup wird in Einweg-Bag-in-Box-Verpackungen geliefert, typischerweise einem 10-Liter-BIB. Dieser Sirup wird direkt bei der Ausgabe mit gekühltem kohlensäurehaltigem Wasser verdünnt.

Vergleich von Vormischung und Bag-in-Box-Nachmischung

Beide Systeme bieten einzigartige Vorteile:

Vormischen

· Hält die Produktqualität beim Hersteller aufrecht.

· Verwendet aufbereitetes Wasser.

· Erfordert eine Grundausrüstung und ergibt ca. 94 Portionen pro Tank.

· Begrenzte Vertriebsvorteile.

· Behälter können zurückgegeben werden, erfordern jedoch eine sorgfältige Reinigung.

Bag-in-Box-Postmix

· Hängt von der Wasserqualität am Auslass ab.

· Die Produktzusammensetzung wird durch die Einstellungen der Dosiergeräte beeinflusst.

· Es sind komplexere Geräte erforderlich, die eine Ausbeute von etwa 320 Portionen pro 10-Liter-Sirupbeutel ergeben.

· Erhebliche Vertriebseffizienz und minimaler Lagerraumbedarf.

Bag-in-Box-Systeme dominieren den britischen Markt, vor allem aufgrund ihrer Skalierbarkeit und Effizienz für größere Betriebe.

Geräteübersicht

Eine typische Bag-in-Box-Postmix-Einheit besteht aus:

· Wasserversorgung : Wird über einen Druckminderer und Rückschlagventile an einen Karbonator geliefert, mit optionaler Filterung für die Wasserqualität.

· Karbonator : Hält den Kohlensäuregehalt aufrecht, indem CO2 aus einer Gasflasche verwendet wird.

· Kühler : Kühlt kohlensäurehaltiges Wasser, bevor es den Ausgabekopf erreicht.

· Siruppumpe : Fördert Sirup aus der Bag-in-Box zum Ausgabekopf und stellt das Sirup-Wasser-Verhältnis über Durchflussbegrenzer ein.

Das Design des Systems gewährleistet dank einer kontinuierlichen Zirkulation von gekühltem Wasser eine sofortige Ausgabe kalter Getränke auch aus großer Entfernung.

Überlegungen zu Outlets

Zu den Schlüsselfaktoren gehören:

· Wasserqualität : Muss an das Stromnetz angeschlossen werden, um eine Kontamination zu vermeiden.

· Verkaufsvolumen : Bestimmt die Größe des Kühlers und die Durchführbarkeit der Installation.

· Abstand zwischen Kühler und Abgabekopf : Längere Entfernungen erfordern eine größere Kühlleistung.

· Planung für große Outlets : Entwerfen Sie Installationen frühzeitig, um den Platz zu optimieren.

Hygienepraktiken

Ein strenges Hygieneprogramm ist von entscheidender Bedeutung, einschließlich der täglichen Reinigung der Ausgabekomponenten und der regelmäßigen Desinfektion der Sirupleitungen, insbesondere beim Umgang mit Säften. Schulungen sollten von Softdrink-Unternehmen angeboten werden, einschließlich visueller Anweisungen in der Nähe der Ausrüstung.

Bag-in-Box-Sirupformulierung

Sirup für Bag-in-Box-Getränke folgt im Allgemeinen ähnlichen Rezepturen wie Flaschengetränke, es gibt jedoch wichtige Unterschiede:

· Zellstoffentfernung : Bei Fruchtgetränken müssen geklärte Säfte oder Säfte mit niedrigem Fruchtfleischgehalt verwendet werden, um Verstopfungen vorzubeugen.

· Erhaltungsbedarf : Kurze Haltbarkeit erfordert minimale Konservierungsstoffe.

· Dosiergenauigkeit : Spender arbeiten innerhalb der Toleranzen und wirken sich auf die Sirupformulierung aus.

· Karbonisierungsgrade : Muss bei verschiedenen Spendern einheitlich sein.

· Viskositätskontrolle : Änderungen der Sirupviskosität erfordern Anpassungen der Dosiereinstellungen.

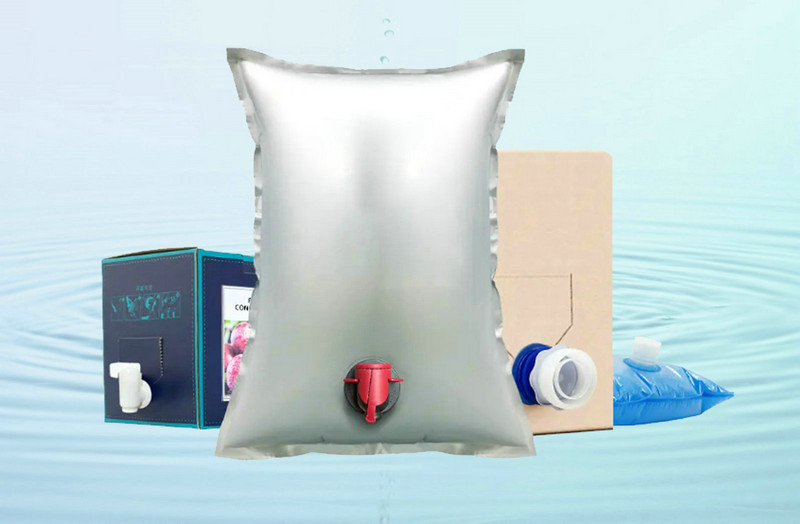

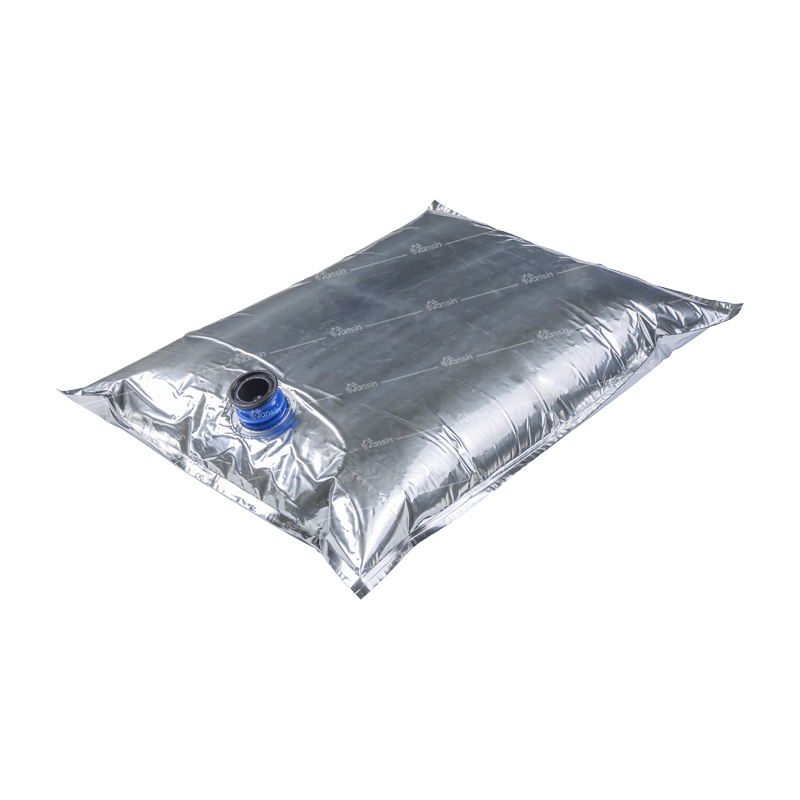

Bag-in-Box-Sirupverpackung

Moderne Systeme verwenden Bag-in-Box-Verpackungen (BIB), die einen Doppelbeutel für optimalen Schutz und einfachen Anschluss an Spender enthalten. Frühere Methoden mit HDPE-Behältern bergen Kontaminationsrisiken.

Herstellung von Bag-in-Box-Sirup

Die Herstellungsprozesse entsprechen denen der Abfüllung und gewährleisten eine Qualitätskontrolle.

Sicherstellung der Produktqualität im Outlet

Zu den Qualitätskontrollmaßnahmen gehören:

· Konzentrationskontrollen : Verwendung von Werkzeugen wie „Brixing-Bechern“ oder Refraktometern.

· Geschmacks- und Geschmacksbewertung : Zur Aufrechterhaltung der Systemsauberkeit.

· Karbonisierungsmessung : Überwachung von Druck und Füllständen.

· Temperaturkontrolle : Normalerweise auf etwa 4,5 °C angestrebt.

Nicht karbonisierte Systeme

· Schüsselspender : Einfache Geräte zur Ausgabe verdünnter Getränke.

· Saftspender : Arbeiten Sie auf Bag-in-Box-Basis mit aseptischer Verarbeitung.

Die Wahl zwischen Pre-Mix- und Bag-in-Box-Systemen sollte die spezifischen Bedürfnisse und Kundenpräferenzen der Filiale widerspiegeln. Während Bag-in-Box-Systeme Flexibilität und eine höhere Serviereffizienz bieten, können Vormischsysteme in Nischenmärkten, in denen Einfachheit und Qualitätskontrolle im Vordergrund stehen, immer noch von Nutzen sein. Das Verständnis dieser Nuancen kann Unternehmen dabei helfen, ihr Getränkeangebot zu optimieren und die Kundenzufriedenheit sicherzustellen.

中文简体

中文简体 英语

英语 西班牙语

西班牙语 俄语

俄语 葡萄牙语

葡萄牙语 法语

法语 德语

德语 意大利语

意大利语